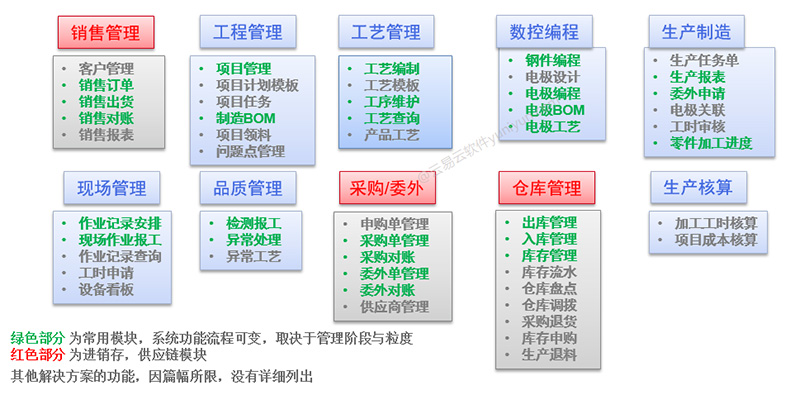

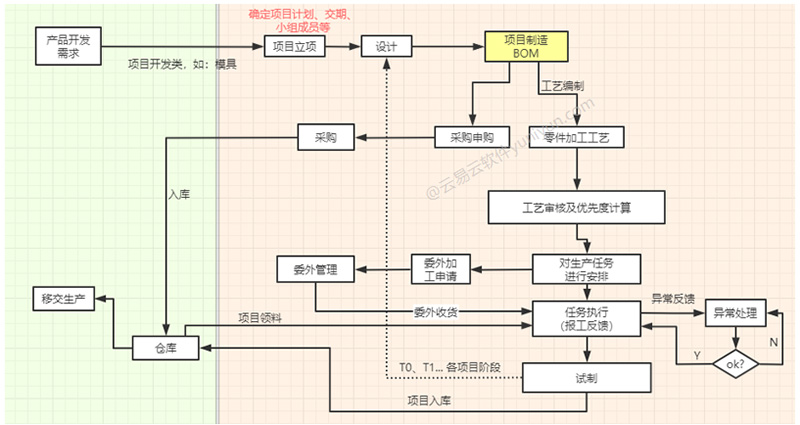

前言:模具ERP为非标BOM进行生产与采购、委外。项目需要建立项目大日程。并且模具制造有配件的批量加工,在功能上涵盖零件量产生产。主要流程为:订单、项目、BOM、采购、工艺、生产、试模、装配、项目移交、采购对账、成本核算等;

一、销售订单

客户管理: 对客户的新增、修改、导入、导出、联系人维护

销售订单: 创建订单,维护订单、生成发货通知单、导入、导出等。

(对于不对外模具,可不建立销售订单,直接项目立项,对外模具需增加销售出库、销售对账等零件加工模块)

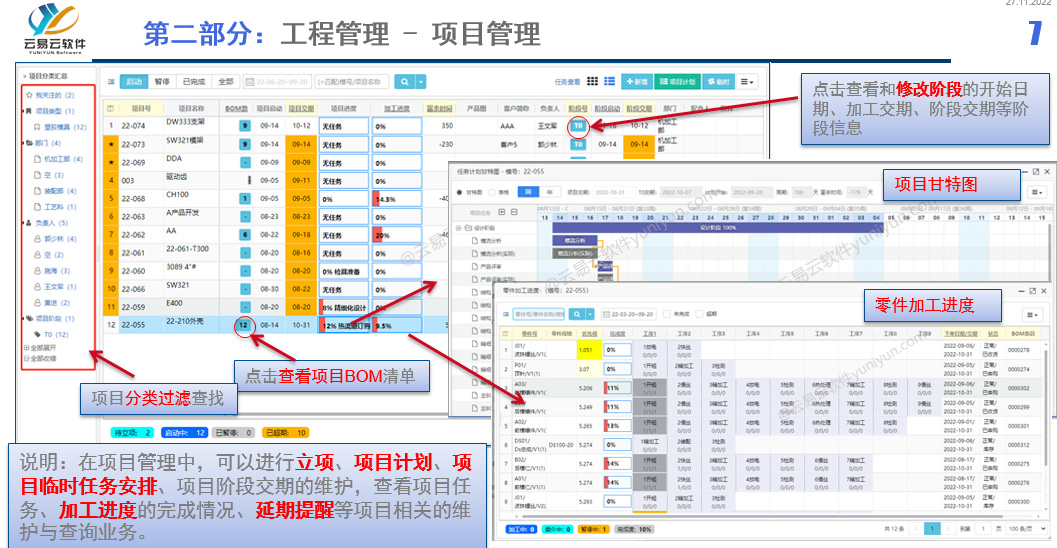

二、项目管理

包括项目的建立,确定负责人、小组成员和交期,项目的启动、关闭和暂停,建立项目阶段等。

项目计划可建立模板,导入后快速生成,并可以根据项目计划中任务间的先后依赖关系,自动计算项目各任务的完成时间节点、项目周期、富余时间等相关计划信息。可以查询项目的大日程计划,也可以查看项目的加工进度计划。

对于模具整改,通过建立项目阶段(如:T1、T2...),并关联该阶段要整改的问题点,在试制结束后,可以对问题点进行验证,确认NG或OK。

问题点管理:对模具存在的问题点进行记录,制定整改方案,问题点来源包括:试模、客户反馈、设计变更、模具点检以及加工过程中未处理的异常等。

设计变更:记录设计变更原因,并进行审核。不管是客户的设计变更还是项目开发要求的变更,审核后的设计变更记录,最终转入问题点进行跟踪。

项目计划模板:可根据不同类型的项目,建立不同的计划模板。以便快速生成项目计划。

三、制造BOM

设计完成后,可以进行BOM零件的导入(EXCEL导入或从报价导入),材料的申购(可以对材料进行拼料申购),图档的上传,零件的克隆等。支持零件的版本自动升级,图档资料上传后自动升级。

四、工艺编制

零件工艺编制:可以手动编制,也可以从工艺模板中导入、还可以从其它零件复制,可以一次编辑一个零件,也可以一次编辑多个零件。

工序维护:是维护工序的基础数据,包括工序号、工序名、工序类型、费率、关联设备等工序的基础信息。

工艺模板:是快速编制工艺、确定定额的有效工具。

工时核算:通过材料、尺寸、输入参数设置公式矩阵进行计算工艺的工时。

钢件编程:可以对钢件编程任务进行分配、报工,可以上传程序清单,并通过清单自动核算加工工时,更新工序加工定额。并可以根据编程指定的机台,在加工时进行提醒。

五、生产制造、现场报工

1、生产任务:

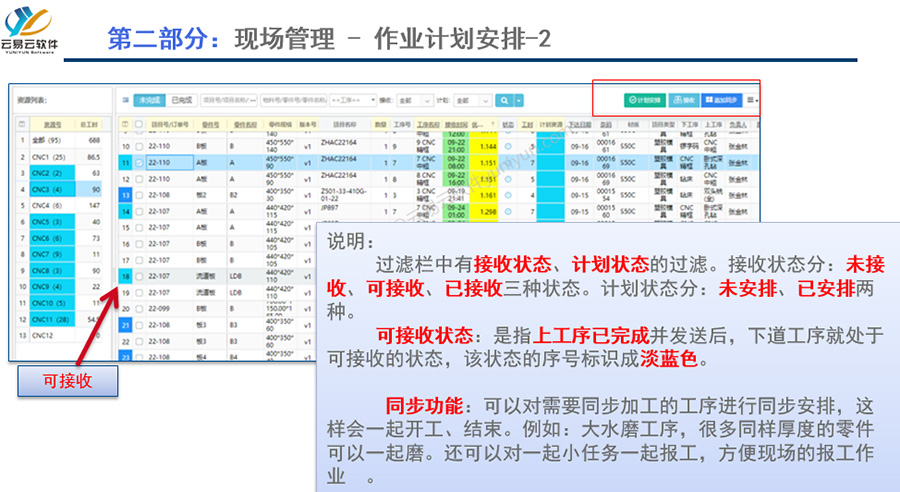

生产排产:可以根据设备(如:CNC)、作业组(如:钳工)进行作业任务的安排,依据自动计算的各任务优先度,可以快速进行生产安排,通过自动计算更新各工序计划时间。

项目加工进度:从项目的角度,并依据装配关系,以甘特图的形式树状展示各零件的加工进度,也可以查询采购、外协的相关进度。

零件加工进度:从零件的角度,以零件清单的方式,快速查找零件的加工进度。

2、 委外处理

委外申请:可以进行委外申购,委外方式:工序委外、多工序委外、零件委外等三种。

委外报工:委外的发出与接收物料

3、 现场管理:

现场报警看板:对现场反馈设备异常、加工异常进行跟踪,监督异常的处理进度,对安排的生产任务进行跟踪,查看任务的开工、完工情况。

工时审核:可以对现场反馈的异常工时进行审核,并给予工时补贴。

4、 现场报工:

专为现场报工而设计的报工界面,包括各作业组的现场报工模块,每个模块都包括待加工任务、加工中的任务,以及报工记录的查询。如:CNC加工、钳工装配、抛光作业等模块。

支持手持端报工、平板报工、采集盒报工、条码报工、触屏一体机报工等方式

六、质量管理

异常处理:对检测发现,或其它部门发现的异常,可以进行记录、处理、原因及责任分析、损失核算等。处理方式有:返工、工艺处理、让步接受、暂不处理和报废。对于暂不处理的异常,会自动转入问题点中,可以在下个整改阶段进行处理。

检测报工:与其它工序报工一样,对检测任务进行报工。

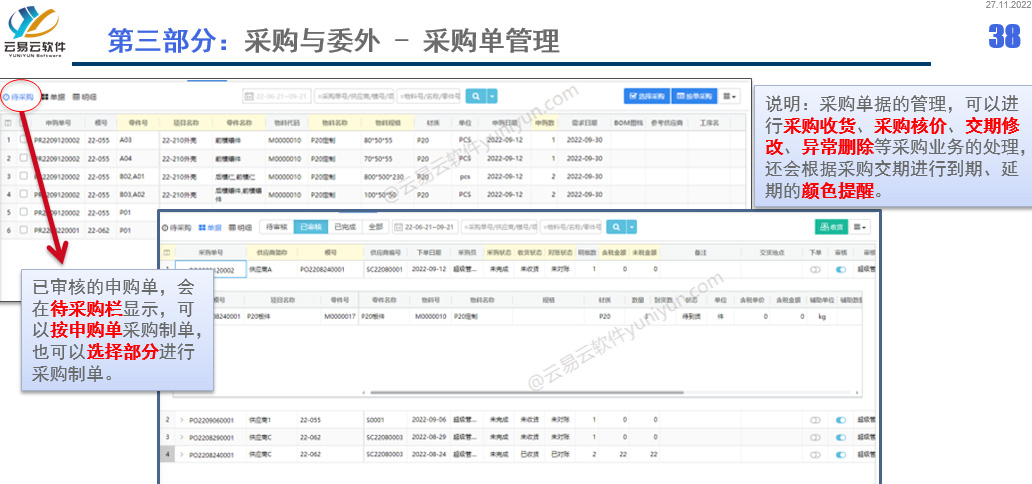

七、采购与外协

包括申购单管理、采购管理、外协管理、采购收货、采购退货、委外出库、采购对帐与结算、供应商管理等。

1、支持辅助数量(重量)、辅助金额的计算;

2、支持已审核单据(未对账)的修改单价等信息;

3、支持多种打印格式制作、针点打印无断针想象;

4、支持仓库申购、BOM申购、销售申购、MRP计算申购等方式产生的申购单;

5、支持设计图档、设计要求等查看;

八、仓库管理

生产入库管理、备料出库管理、库存查询、库存流水、仓库调拨、物料转换、仓库盘点、仓库结存、生产退料

九、生产核算、账务核算

项目成本的核算(可按项目与月份、材料成本、生产成本、委外成本、工序成本、成本分类等查看)、每月加工工时的结算。

十、报表与看板

销售报表、采购报表、仓库报表、加工任务报表、生产任务分析、作业人完成定额报表、质量报表等基础数据报表,设备开机率、设备看板、工时看板、还可定制报表及车间看板。

*说明:由于篇幅所限,没有全部列出界面与文字说明,可联系【云易云】进行详细说明。